SPHERE OX – LA SOLUCIÓN A LOS DEFECTOS DE LA FUNDICIÓN

Si hablamos de defectos en la fundición, crearíamos una lista bastante larga. SphereOx se plantea, en conversaciones dentro de Euskatfund, como la posible soución. Te explicamos a qué nos referimos en este post.

LA LUCHA DIARIA DE LAS FUNDICIONES

⇒ Las causas de los defectos

Veining, calcinaciones, penetraciones y pinholes son los defectos comunes de las piezas de fundicion, y la lucha diaria de las fundiciones por controlarlos. Desafortunadamente, muchas variables pueden contribuir a la causa del defecto, empezando por la elección de la arena.

Debido al costo, la arena de sílice se utiliza comúnmente como el árido elegido, pero la arena de sílice pura se expande en una media del 4 – 5%. Cuando el metal fundido entra en un molde, se produce un choque térmico brutal con la arena y es seguido por una rápida expansión de la misma. Esta contracción / expansión flexible hace que la matriz del núcleo de la arena aglutinada se fracture y rompa, causando defectos de veining. Aunque hay otras opciones a la arena de sílice que ofrecen menores y más controlables tasas de expansión, como el zirconio y arena de olivino y cromita, su costo es casi 10 veces mayor. Incluso cuando se utilizan arenas más estables, todavía es posible encontrar defectos de veining y calcinaciones en las piezas moldeadas porque también hay otras variables, como la compactación y la distribución del tamaño de partículas de arena, que necesitan ser controladas.

ÓXIDO DE HIERRO SINTÉTICO SPHERE OX

⇒ HIERROS Y ACEROS

Los hierros y aceros muy aleados (por ejemplo: altos niveles de cromo) hará en los metales básicos a tener menores viscosidades. Las piezas moldeadas hechas con estos tipos de aleaciones son más propensas al veining. Altas temperaturas de colada del metal fundido también promueven el veining y las penetraciones.

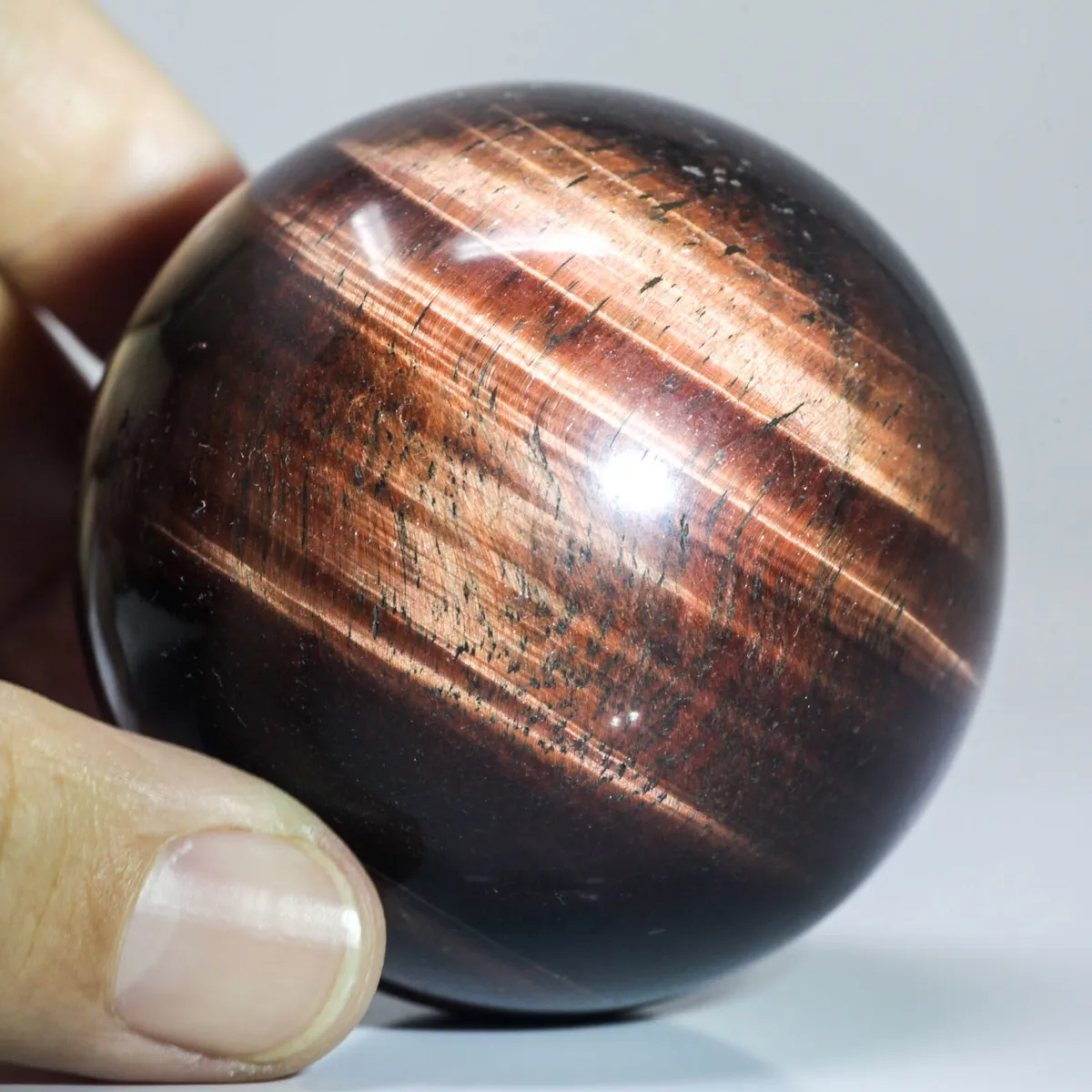

Productos auxiliares – Óxido de hierro sintético Sphere Ox

⇒ RESINAS

Las resinas se formulan para proporcionar una mayor resistencia adhesiva más que una fuerza cohesiva. Cuanto más resina se utiliza, más fuerte es el macho y menor posibilidad de rotura durante la manipulación y el transporte.

El exceso de resina no permite al macho ser suficientemente plástico para permitir la expansión de la arena, haciendo que el macho se fracture provocando que el metal fundido entre en el molde.

La elección y la cantidad de resina usada para aglomerar la arena en un macho, o molde, es muy crítica. Cuando se intenta limitar o eliminar las influencias negativas sobre su uso se tienen en cuenta las calcinaciones, pinholes y otros defectos relaciones con los gases. Cuando la resina se quema, se crean vacíos donde estaba la resina.

El metal fundido penetra en los huecos y la pieza sufre defectos de calcinación. Los defectos de Pinholes se crean cuando el gas generado por la quema de resina (en el molde o macho) no puede escapar antes de la solidificación. Lo ideal es utilizar la suficiente resina para eliminar la rotura del macho, pero no tanto que el macho sea tan duro que se pueda romper por la expansión térmica que se lleva a cabo, rompiéndose la fuerza cohesiva de la resina.

Debido a las muchas variables implicadas en el proceso de la fundición, es difícil de controlar todas las variables que pueden conducir a un defecto en la pieza. La mejor manera de combatir los defectos es diseñar una estrategia en la fabricación del macho / molde, estrategia que limite la influencia que estas variables pueden tener en la pieza.

⇒ CREEMOS UNA ESTRATEGIA

1. Para empezar, la fundición debe supervisar y controlar las temperaturas y el tiempo de colada, y el tipo de metal. Una vez que la temperatura de colada está bajo control, el control de otros «procesos» variables pueden ser tratados.

2. En segundo lugar, se recomienda la adición de SphereOx al sistema. El SphereOx está fabricado por un proceso muy singular y controlado bajo especificaciones químicas precisas y con gran uniformidad en el tamaño de las partículas. El SphereOx es una partícula con forma esférica, con un núcleo compuesto de FeO puro, que se encapsula por capas exteriores de gas barrido de Fe₂O₃ y un elemento preventivo del veining, Fe₃O₄.

Como se mencionó anteriormente, la arena de sílice se expande a un promedio aproximado del 5%. Cuando el metal fundido entra en un molde, se lleva a cabo la expansión térmica y, a menudo hace que la unión entre las partículas de arena se fracturen, causando veining.

Hace años, se introdujeron aditivos de arena para ablandar el macho y permitir la expansión y evitar la fractura. La mayoría de los aditivos y óxidos de hierro existentes en el mercado son angulares en su forma y requieren más cantidad de resina para alcanzar las resistencias a la tracción, con el SphereOx no es necesario.

⇒ LAS DIFERENCIAS CON SPHERE OX

A diferencia de las partículas con forma angular, cuando la resina se quema en partículas de forma esférica SphereOx, estas no sólo promueven el libre paso de gases nocivos que se han generado en la fase metal/molde para escapar a través del molde, sino que además el SphereOX absorberá parte del gas generado. Esto es todavía más destacable, cuando el SphereOx se utiliza en conjunción con un grano de sílice mayoritariamente de forma esférica, se requiere un 20-30% de resina menos para lograr la adhesión adecuada entre la arena y la resina. Incluso con arena angular, usando el SphereOx se requiere un 10% de resina menos. Menos resina para quemar equivale a una menor cantidad de gases nocivos y de COV generado. El resultado final son piezas moldeadas sin poros o defectos carbono brillante. Mantener los niveles de resina al mínimo tiene muchos beneficios, tanto desde el punto de vista económico como ecológico.

⇒ EL MOLDE MACHO

La estabilidad dimensional del molde/ macho es otro factor crítico para las piezas sin defectos. En muchos casos las fundiciones utilizan arena de zirconio de precio alto como un reemplazo de la arena de sílice cuando la estabilidad dimensional es crítica. El SphereOx tiene un peso específico mayor que la arena de zirconio (5,2 vs 4,7), así como una mayor conductividad térmica – el resultado es un mayor poder de enfriamiento sin ninguna expansión.

Por lo tanto, muchas fundiciones utilizan una mezcla más económica de SphereOx y arena de sílice como un sustituto de arena de zirconio cuando la estabilidad dimensional es crítica. La arena de zirconio es cada vez más limitada y su excesivo precio, alrededor de $ 2.000 €/tn en comparación con la mezcla de SphereOx y arena de sílice, cuya precio medio es de menos de 200€/tn.

La distorsión térmica es un método de medición de la propensión de un macho, en una fundición de hierro o de acero, a la fractura en el momento de la fusión. Datos térmicos de distorsión se evalúan (tabla abajo) en 3 muestras diferentes, y muestra las ondulaciones de cada muestra así como de la distorsión térmica en el tiempo. A los 40 segundos, la curva de la «arena de sílice» se rompe y ya no puede resistir las fuerzas de expansión térmica (produciría una penetración), sin embargo, las muestras de macho que tienen un “5% SphereOx / arena sílice» y la «arena de zirconio» continua respondiendo, y permite la expansión y contracción térmica, que termina en la solidificación. Este ensayo proporciona pruebas de que es posible sustituir una mezcla de SphereOx y arena de sílice por la arena de zirconio más cara, y alcanzar resultados muy similares.

Históricamente las fundiciones exigen resistencias a la tracción del macho, para determinar el porcentaje de resina necesaria, para fabricar un macho que sea suficientemente fuerte para una manipulación inmediata y posterior transporte a la línea de colada sin rotura. El macho debe ser suficientemente fuerte para resistir la distorsión térmica bajo las presiones generadas por el metal fundido entrante.

En muchos casos, el proceso de fundición utiliza arena recuperada a través de un sistema de recuperación de arena mecánica y luego se mezcla un porcentaje de esta arena regenerada con arena nueva, con un ahorro de costes. Un sistema de recuperación de arena mecánico reduce partículas metálicas e impurezas retenidas en la arena utilizada, pero a menudo no reduce significativamente la resina retenida. Un posterior LOI (Pérdida por Calcinación) indicará el porcentaje de resina que permanece en la arena recuperada. El valor de LOI debe añadirse al porcentaje de resina que se adiciona de resina nueva. Los valores LOI de más de 1,50% se consideran altos, con una mayor propensión a los defectos relacionados con el gas. Los estudios realizados por muchas fundiciones que utilizan SphereOx indican que SphereOx produce realmente un GOI (Ganancia en la Calcinación) de aproximadamente un 10%, lo que demuestra su capacidad como depurador de gas para prevenir los defectos del gas.

El SphereOx tiene un pH neutro (7.1), haciéndolo compatible con la mayoría de resina y sistemas aglomerantes.

⇒ LAS PRUEBAS

Además, estudios realizados recientemente en una pieza masiva de acero, de gran sección, proporcionados los datos a través de un EPMA (Electron Probe Micro-Analyzer) se observa que las partículas SphereOx utilizadas en la arena de contacto, a temperaturas elevadas, penetran en el núcleo de la pieza y crean una barrera mucho más efectiva que evita la penetración de metal. Los datos del EPMA verifican que no hay ninguna señal de calcinación (burn-in) en las muestras en las que se utilizó el SphereOx como aditivo en la arena de contacto, sin embargo, las muestras donde no se utiliza SphereOx como aditivo, exhiben unos altos defectos de calcinaciones (burn-in). También se observó durante este estudio que las partículas SphereOx mejoran la homogeneidad química del núcleo de la pieza, y también un mejor acabado de la superficie de la misma.

Es importante ser constante y controlar la cantidad (porcentaje) de resina y aditivo que se mezcla con la arena al hacer un molde o macho. Debido a que el SphereOx es esférico, tiene una medida constante, y no tiene polvo o impurezas, fluye bien y los porcentajes de flujo son fáciles de controlar. Óxidos de hierro tradicionales y otros aditivos disponibles comercialmente son de grano fino y de forma angular. Estos materiales no fluyen fácilmente y tienden a reducir los sistemas de alimentación, resultando niveles de distribución no uniformes de lote a lote. La distribución no uniforme causa variaciones en el proceso y una probabilidad mucho mayor de defectos de fundición. En casi todos los casos cuando el SphereOX se utiliza para sustituir otros aditivos, se observa una disminución del porcentaje de aglomerante entre un 10 a 20% para obtener resultados óptimos.

Conclusión

Durante casi dos décadas, el uso del SphereOx ha mostrado un nivel sin precedentes de éxito en todo el mundo en la prevención de defectos de fundición, reduciendo significativamente el costo de la materia prima (resina). En España y Portugal es posible comprar SphereOx a través de nuestro distribuidor EUSKATFUND, S.L.

A problemas, soluciones; nosotros trataremos siempre de conseguir aquella más eficiente en todos los aspectos.

PROYECTO TRAS PROYECTO

EUSKATFUND está en constante evolución y desarrollo. Gracias a proyectos como estos, y a los apoyos que hemos recibido, hemos conseguido ir un paso más allá en el tratamiento y resultado de los materiales que proporcionamos; nunca sin dejar de lado uno de neustros valores principales, el de estar del lado del medio ambiente siempre que sea posible.

MÁS POST QUE TE PUEDEN INTERESAR

INNOVACIÓN I + D + i

EUSKATFUND colabora con los centros tecnológicos de investigación, laboratorios y universidades donde participa y desarrolla, proyectos de alta carga tecnológica y medioambiental.

Os contamos algunos de ellos.

Propiedades y aplicaciones de la arena cerámica de fundición CERAMSAND

La arena cerámica CERAMSAND tiene un rendimiento extraordinario en comparación con la arena de sílice y otras arenas especiales de uso común. Este artículo presenta el proceso de producción, las propiedades físicas y químicas y las características de aplicación de la arena cerámica CERAMSAND

Disparadoras de machos funcionales

Los adjetivos que describirían las características de una disparadora de machos eficiente son: versátil, práctica, cómoda, rápida, económica, …

Recuperadoras térmicas de arena

La recuperación térmica ha llegado a un punto en que gracias a sus innovaciones, es rentable, económica y fiable.