SphereOx une solution au défauts de coulée

Si nous parlons des défauts dans la fonderie, la liste serait longue. SphereOx est considéré, dans les conversations au sein d’Euskatfund, comme une solution possible. Nous expliquons ce que nous entendons par là dans ce billet.

LA LUTTE QUOTIDIENNE DES FONDERIES

Veines, calcinations, inclusions et piqûres sont des défauts courants des pièces de fonderie, et la lutte quotidienne pour les fonderies de contrôle. Malheureusement , de nombreuses variables peuvent contribuer à la cause du défaut, en commençant par le choix de sable.

En raison du coût , du sable de silice est couramment utilisé, mais le sable de silice pure se dillate en moyenne de 4-5% . Lorsque le métal fondu pénètre dans un moule , le choc thermique brutal se produit avec du sable et est suivie d’ une expansion rapide de celui-ci . Cette contraction / expansion conduit le noyau de sable agloméré à se fracturer et à se briser , entraînant des défauts de veines . Bien qu’il existe d’autres options qu’il existe d’autres options que sable de silice qui offrent des taux de croissance plus faibles et plus contrôlables , comme le sable de zirconium, d’olivine et de chromite , son coût est presque 10 fois plus élevé. Même si vous utilisez des sables plus stables , il est encore possible de trouver des défauts veines et calcination dans les castings , car il y a d’autres variables, comme le compactage et la distribution de taille des particules de sable, qui doivent être contrôlés .

OXYDE DE FER SYNTHÉTIQUE –

SPHÈRE OX

⇒ FERS ET ACIERS

Les aciers de fer et fortement alliés (par exemple, des niveaux élevés de chrome) dans les métaux de base auront des viscosités plus faibles . Les pièces faites avec ces types d’alliages sont plus sujettes aux veines . Les températures élevées de la coulée de métal en fusion favorisent également le veinage et les inclusions..

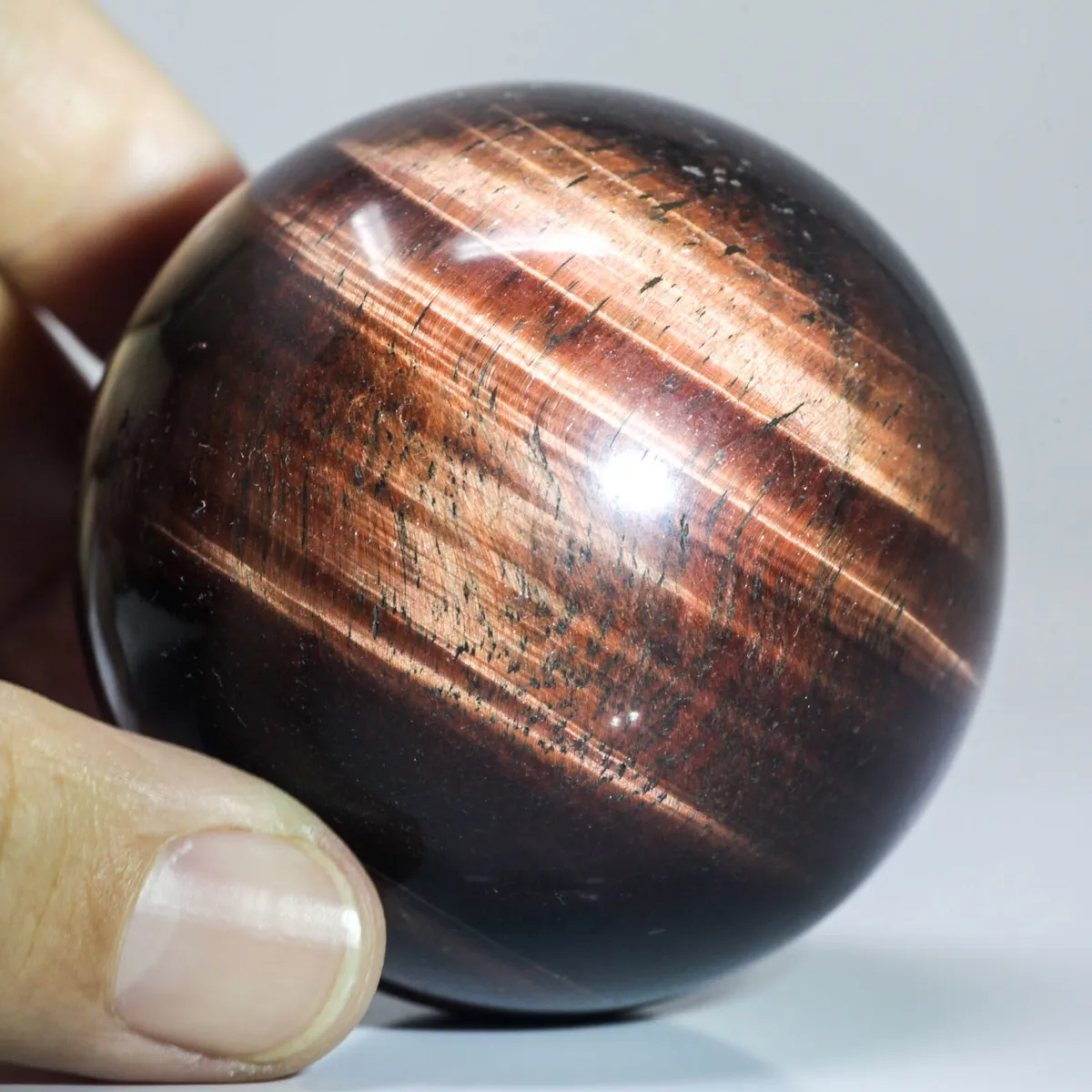

Produits auxiliaires – Sphere OX. Oxyde de fer synthétique

⇒ RESINES

Les résines ont été formulées pour fournir une adhérence supérieure à une force de cohésion . Plus la résine est utilisée plus , la plus forte est le noyau et moins la casse lors de la manipulation et du transport.

L’excès de résine ne permet au noyaux d’être suffisamment plastique pour permettre l’expansion du sable , ce qui provoque la fracture du noyau par le métal en fusion dans le moule.

Le choix et la quantité de résine utilisée pour lier le sable dans un noyau, ou moule , est très critique. Lors d’une tentative de limiter ou d’éliminer les influences négatives sur son utilisation , doivent être considérées calcination , inclusions et autres défauts en relation avec les gaz. Lorsque la résine est brûlée , elle crée des lacunes où se trouvait la résine.

Le métal en fusion pénètre dans les interstices et la pièce est soumise aux défauts de la calcination. Les défauts Pinholes sont créés lorsque le gaz généré par la combustion de la résine ( dans le moule ou noyau ) ne peut pas s’échapper avant la solidification . Idéalement, il faut utiliser une résine en quantité suffisante pour éliminer la rupture du noyaux, mais pas en quantité excesive pour que le noyau soit si dur qu’il ne puisse être rompu par l’expansion thermique qui a lieu , brisant la force de cohésion de la résine.

En raison des nombreuses variables impliquées dans le processus de coulée, il est difficile de contrôler toutes les variables qui peuvent conduire à un défaut dans la pièce. La meilleure façon de combattre un défaut est de concevoir une stratégie dans la fabrication du noyau / moule, une stratégie qui limite l’influence de ces variables sur la pièce.

⇒ ÉLABORONS UNE STRATÉGIE

1. Pour commencer, le fonderie doit suivre et contrôler la température et le temps de coulée, et le type de métal. Une fois la température de coulée sous contrôle, le contrôle des autres variables « processus » peut être traitée.

2. Deuxièmement, il est recommandé l’ajout de SphereOx dans le système. Le SphereOx est fabriqué par un procédé unique et très contrôlée sous spécifications chimiques précises avec une grande uniformité dans la taille des particules . Le SphereOx est une particule sphérique ayant un noyau constitué de FeO pur , qui est encapsulée par des couches extérieures de balayage de gaz et de Fe ₂ O ₃ , élément préventif veinage , Fe ₃ O ₄ .

Comme mentionné ci-dessus , le sable de silice augmente à une moyenne d’environ 5% . Lorsque le métal fondu pénètre dans un moule, et est réalisé la dilatation thermique, souvent le lien entre les particules de sable sont en rupture, ce qui provoque des veines.

Il y a quelques années , les additifs de sable ont été introduits pour adoucir le noyau et permettre l’expansion et prévenir les fractures . La plupart des additifs et des oxydes de fer sur le marché sont de forme angulaire et nécessitent de grandes quantités de résine pour atteindre résistance à la traction , avec SphereOx, ce n’est pas nécessaire.

⇒ LES DIFFÉRENCES AVEC SPHÈRE OX

Contrairement aux particules de forme angulaire , lorsque la résine est brûlée dans les particules de forme sphérique SphereOx , elles ne favorisent pas le libre passage des gaz nocifs qui sont générés en métal / moule de s’échapper à travers le moule de phase , mais SphereOX permet également d’absorber une partie du gaz généré. Ceci est encore plus remarquable lorsque SphereOx utilisé en conjonction avec un grain de silice essentiellement sphériques, il nécessite de 20 à 30 % moins de résine pour obtenir une adhérence adéquate entre le sable et de la résine . Avec du sable même angulaire , en utilisant SphereOx , on nécessite 10% moins de résine. Moins de résine de brûler équivaut à moins de quantité de gaz nocifs et de COV générées . Le résultat final est des pièces moulées sans pore ou défauts carbone brillant . Maintenir les niveaux de résine au minimum a de nombreux avantages , à la fois économiques et écologiques.

⇒ LE MOULE / NOYAUX

La stabilité dimensionnelle du moule / noyaux est un autre facteur critique pour les pièces sans défauts. Dans de nombreux cas , les fonderies utilisent un sable de zirconium à prix élevé comme un remplacement pour le sable de silice lorsque la stabilité dimensionnelle est critique. Le SphereOx a un poids spécifique supérieure à celle du sable , du zirconium ( 5,2 vs 4,7 ) et une conductivité thermique plus élevée – le résultat est une puissance plus élevée de refroidissement, sans expansion.

Par conséquent, de nombreuses fonderies utilisent un mélange moins cher de SphereOx et de sable de silice comme un substitut pour le sable de zirconium où la stabilité dimensionnelle est critique. Le sable de zirconium est de plus en plus limitée et son prix excessif, autour de $ 2.000 € / t par rapport au mélange de silice SphereOx de sable et dont le prix moyen est inférieur à 200 €/Tn.

La distorsion thermique est un procédé de mesure de la propension d’un noyau , dans une fonderie ou d’acier , à la rupture au moment de la fusion . Les données de déformation thermiques sont évaluées ( tableau ci-dessous ) dans trois échantillons différents , montrant les ondulations de chaque échantillon et de la distorsion thermique dans le temps. Dans les 40 secondes, la courbe du « sable de silice » est brisé et ne peut pas résister aux forces de dilatation thermique ( production d’inclusion) , cependant , les échantillons de noyaux ayant un «5% SphereOx / sable de silice » et » sable zirconium » continuent de répondre , et permettent l’expansion et la contraction thermique, qui se termine en solidification. Ce test fournit la preuve qu’il est possible de substituer un mélange de silice SphereOx de sable et le sable de zirconium plus cher, et obtenir des résultats similaires .

Historiquement, les Fonderies exigen une résistance à la traction des noyaux pour déterminer le pourcentage de résine nécessaire pour produire un noyaux assez fort pour une manutention immédiate et le transport à la ligne de coulée sans pause. Le noyau doit être suffisamment solide pour résister à la déformation thermique sous les pressions générées par le métal fondu entrant.

Dans de nombreux cas, le processus de coulée utilise du sable récupéré grâce à un système de récupération mécanique et puis se mélange un pourcentage de ce nouveau sable récupéré , avec une économie de coûts . Le système de récupération mécanique de sable réduit les particules de métal mécaniques et les impuretés retenues dans le sable utilisé , mais ne peut pas réduire de manière significative la résine retenue . A posteriori, un LOI ( Perte au feu ) indique le pourcentage de résine restant dans le sable récupéré . La valeur LOI est ajoutée à la proportion de résine est ajouté à la résine fraîche. Les valeurs LOI de plus de 1,50% sont considérés comme élevés , avec une plus grande propension des défauts liés au gaz . Des études menées par de nombreuses fonderies qui utilisent SphereOx indiquent SphereOx réellement produire un GOI (Gain au feu) d’environ 10 %, ce qui démontre sa capacité en tant que laveur de gaz pour prévenir les malformations dues au gaz.

Le SphereOx a un pH neutre (7.1) , le rendant compatible avec la plupart des systèmes de liant de résine.

⇒ L’ÉVIDENCE

En outre , des études récentes sur un pièce massive en l’acier de grande section , les données fournies par un EPMA (Electron Probe Micro -Analyzer ) montrent que les particules utilisées dans le sable contacts Sphere Ox à des températures élevées , pénètrent le noyau de la pièce et crée une barrière beaucoup plus efficace qui empêche la pénétration de métal. Les données EPMA ont vérifié qu’il n’y a aucun signe de calcination ( burn-in ) dans les échantillons dans lesquels elle est utilisée comme un SphereOx additif avec le sable, toutefois , les échantillons où il est utilisé comme additif Sphere Ox présentent une défauts de calcination élevées ( burn-in ) . On a également observé lors de cette étude particules Sphere Ox améliore l’homogénéité chimique de la pièce de base, et également une meilleure finition de surface.

Il est important d’être cohérent et de contrôler le montant (en pourcentage) de résine et additif qui est mélangé avec du sable pour faire un moule ou un noyau . Parce que SphereOx est sphérique , il a une mesure constante et pas de poussière ou de saleté , coule bien et les débits sont faciles à contrôler. Les oxydes de fer traditionnels et autres additifs disponibles dans le commerce sont à grain fin et anguleux. Ces matériaux ne s’écoulent pas facilement et ont tendance à réduire les systèmes d’alimentation , ce qui entraîne des niveaux de distribution non uniforme de lot à lot. La répartition inégale provoque des variations dans le processus et une plus grande chance de défauts de coulée . Dans presque tous les cas où le Sphere Ox est utilisé pour remplacer d’autres additifs , il y a une diminution du pourcentage de liant entre 10-20% pour obtenir des résultats optimaux .

CONCLUSION

Pendant près de deux décennies, l’utilisation de SphereOx a montré un niveau de succès sans précédent dans le monde entier dans la prévention des défauts de coulée, ce qui réduit considérablement le coût de la matière première (résine). En Espagne et au Portugal, il est possible d’acheter Sphere Ox à travers notre distributeur EUSKATFUND, S.L.

Pour les problèmes, il y a des solutions ; nous nous efforcerons toujours de trouver la plus efficace à tous égards.

PROJET APRÈS PROJET

EUSKATFUND est en constante évolution et développement. Grâce à des projets comme ceux-ci et au soutien que nous avons reçu, nous avons réussi à aller plus loin dans le traitement et le résultat des matériaux que nous fournissons, sans jamais laisser de côté l’une de nos principales valeurs, celle d’être du côté de l’environnement chaque fois que c’est possible.

PLUS D’ARTICLES QUI PEUVENT VOUS INTÉRESSER

INNOVATION R+D+I

EUSKATFUND collabore avec les centres de recherche technologique, les laboratoires et les universités auxquels il participe et développe des projets à forte charge technologique et environnementale.

Nous vous en présentons quelques-uns.

Propriétés et applications du sable de fonderie céramique CERAMSAND

Le sable céramique CERAMSAND présente des performances extraordinaires par rapport au sable de silice et à d’autres sables spéciaux couramment utilisés. Cet article présente le processus de production, les propriétés physiques et chimiques et les caractéristiques d’application du sable céramique CERAMSAND.

Machines de tir de noyaux fonctionelles.

Les adjectifs qui décrivent les caractéristiques d’un tireur de base efficace sont : polyvalent, pratique, confortable, rapide, économique, …

Récupération thermique de sable.

La récupération thermique a atteint un point où, grâce à ses innovations, elle est rentable, économique et fiable.