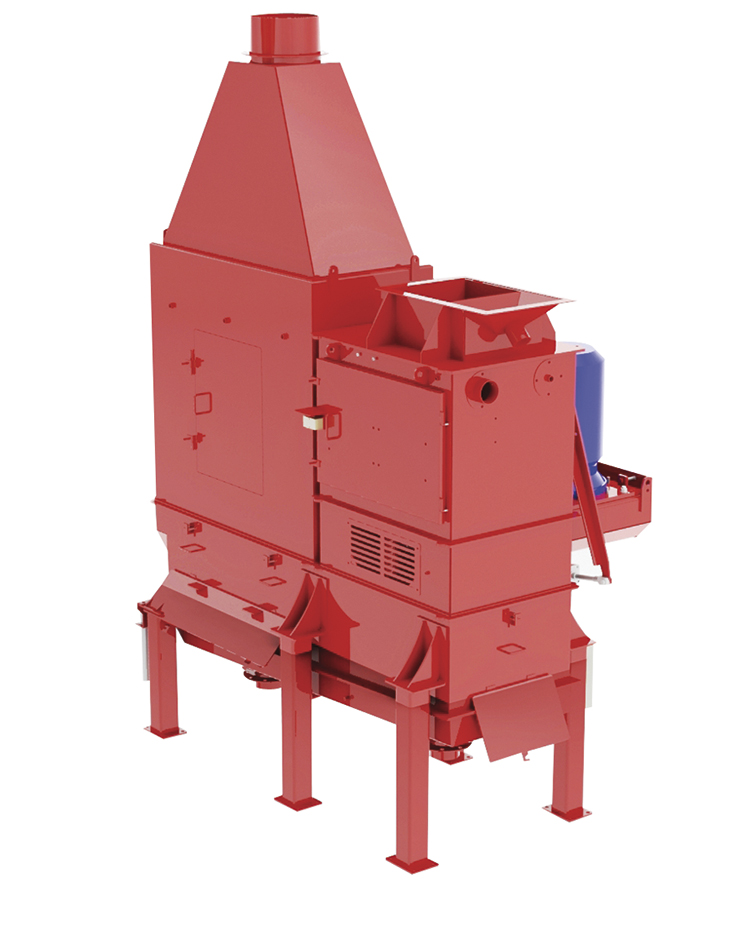

USR. RECUPERADORA SECUNDARIA DE ATRICCIÓN

Japón, país importador de arena sílice por carecer de dicho recurso natural, e históricamente un país sensible a los problemas medioambientales, fue la cuna del desarrollo de los procesos de recuperación de arena en el mundo de la fundición.

La Unidad Secundaria de Atricción

USR es una marca registrada por SINTO Corporation, Japón. Este equipamiento está siendo fabricado, bajo licencia, por OMEGA FOUNDRY MACHINERY, Ltd., y distribuido en el mercado español por EUSKATFUND, S.L..

SINTO, registró los modelos USR y WSR para la recuperación de la arena sílice de la fundición, especialmente en procesos de moldeo donde se utilizan aglomerantes inorgánicos (silicato) y semi inorgánicos (resina fenólico alcalina). Aunque son procesos con dificultades para su recuperación, se puede recuperar hasta un 90% con la implantación de la USR en su proceso de recuperación.

VARIEDADES DE RECUPERACIÓN

⇒ ¿QUÉ ES LA USR?

La Unidad Secundaria de Atricción está compuesta de una o dos cámaras de atricción (según modelo) con rodamientos de alta velocidad. Las cámaras están eléctricamente controladas y la acción rotatoria obliga a la arena que entra en la unidad a ser lanzada a la periferia de la cubierta. Para ayudar a eliminar la resina, unos rodillos cerámicos friccionan contra la arena con una presión controlada y ajustada, por cilindros neumáticos colocados en la base de la unidad.

La arena es retenida durante un corto espacio de tiempo en lo alto de la cámara, antes de ser evacuada o enviada a la segunda cámara en el caso de los modelos con doble cámara. Entonces, la arena de la segunda cámara es desplazada fuera, por la entrada de la arena de la primera cámara. La arena tratada que ha caído de la segunda cámara es desplazada a través de un clasificador que se encuentra debajo de la cámara, donde por medio de un lecho fluido se separan los finos (principalmente polvo de resina).

⇒ PARÁMETROS IDEALES PARA LA RECUPERACIÓN PRIMARIA (mecánica)

1. Buen ratio arena/metal – 4:1 o mejor.

2. Piezas de hierro.

3. Aglomerantes orgánicos.

4. Bajos porcentajes de aglomerante.

En estos casos, las fundiciones pueden recuperar altos niveles de arena y mantener buenas características de la misma. Si Ud. No está dentro de esta categoría, tiene dos opciones para regenerar su arena recuperada de rechazo.

Las exponemos a continuación:

⇒ RECUPERACIÓN TÉRMICA

✓ Alto coste inicial para la inversión.

✓ Alto coste de funcionamiento – consumo de energía,….

✓ No puede recuperar aglomerantes inorgánicos.

✓ Tiene que adicionar un aditivo para recuperar la arena aglomerada con resina fenólico alcalina.

✓ Algunas arenas no pueden recuperarse debido a cambios en su morfología.

✓ Requiere controles de emisiones regularmente para asegurarse de que se mantengan las normas locales.

· EN CONTRA DEL ACUERDO DE REDUCIR LAS EMISIONES DE CO2.

⇒ USR. RECUPERACIÓN SECUNDARIA. DE ATRICCIÓN

✓ Elimina el contenido de aglomerante por medios mecánicos. También en el caso de aglomerantes inorgánicos (silicato) y semi orgánicos (Resinas fenólico alcalinas), sin dañar las condiciones y el tamaño del grano.

✓ Bajo coste inicial de inversión. Rápida amortización. Sin emisiones de CO2, al no haber calentamiento por gas.

✓ Bajo coste de energía para su funcionamiento, al contrario de lo que pasa con la recuperación térmica, con un reducido coste en repuestos, ya que los elementos de mayor desgaste, son cerámicos, con lo cual garantizan una larga durabilidad (más de 3.000 horas).

✓ Control del porcentaje de eliminación del aglomerante, ajustando diversos parámetros. (La presión sobre los anillos, grosor del anillo, velocidad de giro del tambor, número de pasadas de la arena, una o dos por unidad según modelo).

✓ Puede trabajar con cualquier arena base.

USR. SITUACIÓN EN EL MERCADO

A día de hoy, hay instalaciones USR en todo el mundo. Por supuesto, Japón es el país predominante con 180 instalaciones. En el resto del mundo se han vendido 18 equipos en los últimos 2 años, a pesar de la grave crisis económica que nos azota debido a su rápida amortización, con un alto índice de satisfacción entre los fundidores, ayudando a minimizar los residuos y evitar emisiones de CO2 a la atmósfera.

Éste proceso puede ser costoso de permitirse, pero sin ninguna duda, rentable a corto y largo plazo.

PROYECTO TRAS PROYECTO

EUSKATFUND está en constante evolución y desarrollo. Gracias a proyectos como estos, y a los apoyos que hemos recibido, hemos conseguido ir un paso más allá en el tratamiento y resultado de los materiales que proporcionamos; nunca sin dejar de lado uno de neustros valores principales, el de estar del lado del medio ambiente siempre que sea posible.

MÁS POST QUE TE PUEDEN INTERESAR

INNOVACIÓN I + D + i

EUSKATFUND colabora con los centros tecnológicos de investigación, laboratorios y universidades donde participa y desarrolla, proyectos de alta carga tecnológica y medioambiental.

Os contamos algunos de ellos.

Propiedades y aplicaciones de la arena cerámica de fundición CERAMSAND

La arena cerámica CERAMSAND tiene un rendimiento extraordinario en comparación con la arena de sílice y otras arenas especiales de uso común. Este artículo presenta el proceso de producción, las propiedades físicas y químicas y las características de aplicación de la arena cerámica CERAMSAND

Sphere Ox, una solución factible

Veining, calcinaciones, penetraciones y pinholes son los defectos comunes de las piezas de fundicion, y la lucha diaria de las fundiciones por controlarlos. Te contamos la solución.

Disparadoras de machos funcionales

Los adjetivos que describirían las características de una disparadora de machos eficiente son: versátil, práctica, cómoda, rápida, económica, …

Recuperadoras térmicas de arena

La recuperación térmica ha llegado a un punto en que gracias a sus innovaciones, es rentable, económica y fiable.