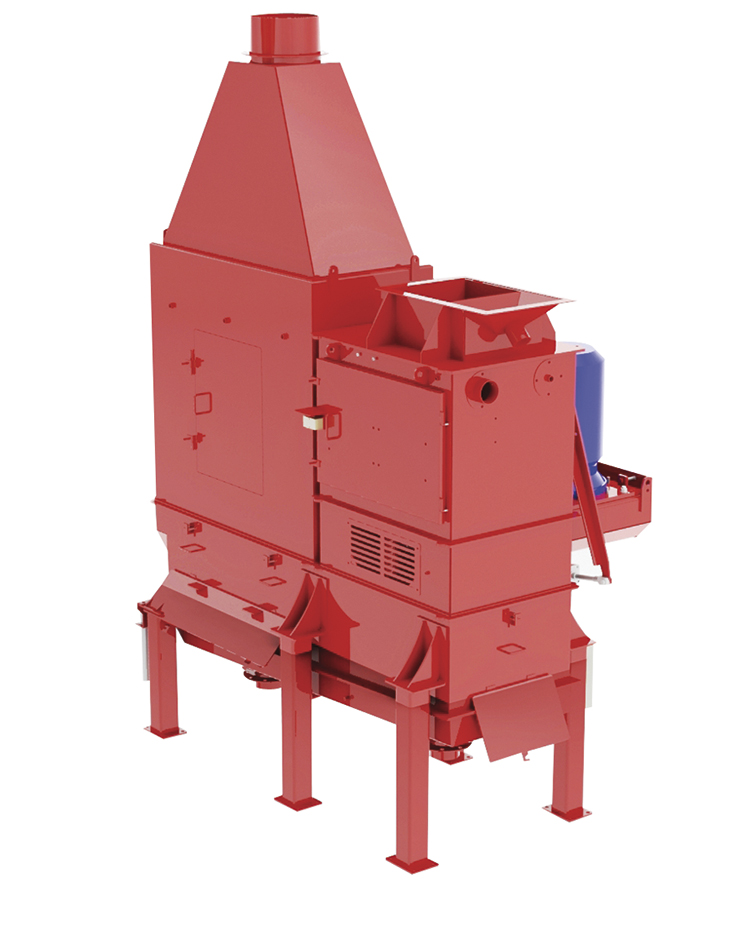

USR. Récupération Secondaire par Attrition

Le Japon, pays importateur du sable de silice pour manque de cette ressource naturelle, est historiquement un pays sensible aux questions environnementales, a été le berceau du développement du processus de récupération de sable dans le monde du casting.

Récupération Secondaire par Attrition

USR est une marque déposée SINTO Corporation, Japon. Cet équipement est fabriqué sous licence par OMEGA Foundry Machinery, Ltd et distribué sur le marché espagnol par EUSKATFUND, S.L..

Modèles SINTO, enregistré USR et WSR pour la reprise du sable siliceux de fonderie, en particulier dans les procédés de moulage qui utilisent liant inorganique (silicate) et semi-inorganique (résine phénolique alcaline). Vous pouvez récupérer jusqu’à 90% avec la mise en œuvre de l’USR dans leur processus de récupération.

VARIÉTÉS DE RÉCUPÉRATION

⇒ QUEL EST L´USR?

Unité élevé d’attrition est composée d’une ou deux chambres d’attrition ( selon le modèle) avec roulements à grande vitesse.

Les chambres sont commandés électriquement et le mouvement rotatif nécessite sable entrant dans l’unité pour être jeté à la périphérie du couvercle. Pour aider à éliminer la résine, des rouleaux en céramique viennent se frotter contre le sable avec une pression contrôlée et ajustée, par des vérins pneumatiques disposés à la base de l’appareil. Le sable est maintenu pendant une courte période au dessus de l’appareil, avant d’être évacué ou envoyé à la seconde chambre dans le cas des modèles à double chambre. Ensuite, le sable de la seconde chambre est déplacé à l’extérieur, l’entrée de sable de la première chambre. Le sable traité qui est tombé de la seconde chambre est déplacé à travers un classifieur situé en dessous de la chambre, où au moyen d’un lit fluidisé les fines sont séparées (principalement de la poudre de résine).

⇒ LES PARAMÈTRES IDÉAUX POUR LA RÉCUPÉRATION PRIMAIRE. (mécanique).

1. Bon rapport sable / métal – 4:1 ou mieux.

2. Pièces de fer.

3. Liants organiques.

4. Faible pourcentage de liant.

Dans ces cas, les fonderies peuvent récupérer des niveaux élevés de sable et maintenir de bonnes caractéristiques de celui-ci. Si vous n’êtes pas dans cette catégorie, vous avez deux options pour régénérer son sable récupéré de rejet.

Celles-ci sont présentées ci-dessous :

⇒ RÉCUPERATION THERMIQUE

✓ Haut coût initial de l’investissement.

✓ Le coût élevé de fonctionnement – la consommation d’énergie ….

✓ Vous ne pouvez pas récupérer liants inorganiques.

✓ Il faut ajouter un additif pour restaurer la résine phénolique lié alcaline de sable.

✓ Certains sables peuvent pas être récupérés en raison des changements dans la morphologie.

✓ Les émissions doivent être contrôlées requis régulièrement pour s’assurer que les normes locales sont maintenues.

· SITUATION CONTRE L’ACCORD DE RÉDUCTION DU CO2.

⇒ USR. RÉCUPÉRATION PAR ATTRITION

✓ Elimine la teneur en liant par des moyens mécaniques. Toujours dans le cas de liant inorganique (silicate) et (résines phénoliques alcalines) semi-organiques, sans endommager les conditions et la taille des grains.

✓ Faible coût d’investissement initial. Amortissement rapide. Pas d’émissions de CO2, n’ayant pas de chauffage au gaz.

✓ Faible coût de l’énergie pour fonctionner, contrairement à ce qui se passe avec la récupération thermique, avec un faible coût des pièces de rechange, puisque la plupart des pièces d’usure, sont en céramique, ce qui garantit une longue vie (3000 heures) .

✓ Le contrôle de la vitesse d’élimination du liant, en ajustant les différents paramètres. (La pression sur les anneaux, l’épaisseur de l’anneau, la vitesse de rotation du tambour, nombre de passes du sable, un ou deux par unité selon le modèle).

USR. SITUATION SUR LE MARCHÉ

Aujourd’hui, il y a des installations USR dans le monde entier. Bien sûr, le Japon est le pays prédominant avec 180 installations. Dans le reste du monde, ont été vendues 18 dans les deux dernières années, malgré la crise économique nous frappe, en raison du taux de retour rapide de l’investissement, avec un taux de satisfaction élevé des fonderies, en aidant à réduire les déchets et éviter les émissions de CO2 dans l’atmosphère.

Ce processus peut être coûteux, mais certainement rentable à court et à long terme.

PROJET APRÈS PROJET

EUSKATFUND est en constante évolution et développement. Grâce à des projets comme ceux-ci et au soutien que nous avons reçu, nous avons réussi à aller plus loin dans le traitement et le résultat des matériaux que nous fournissons, sans jamais laisser de côté l’une de nos principales valeurs, celle d’être du côté de l’environnement chaque fois que c’est possible.

PLUS D’ARTICLES QUI PEUVENT VOUS INTÉRESSER

INNOVATION R+D+I

EUSKATFUND collabore avec les centres de recherche technologique, les laboratoires et les universités auxquels il participe et développe des projets à forte charge technologique et environnementale.

Nous vous en présentons quelques-uns.

Propriétés et applications du sable de fonderie céramique CERAMSAND

Le sable céramique CERAMSAND présente des performances extraordinaires par rapport au sable de silice et à d’autres sables spéciaux couramment utilisés. Cet article présente le processus de production, les propriétés physiques et chimiques et les caractéristiques d’application du sable céramique CERAMSAND.

SphereOx: une solution flexible.

Veines, calcinations, inclusions et piqûres sont des défauts courants des pièces de fonderie, et la lutte quotidienne pour les fonderies de contrôle. Nous vous présentons la solution.

Machines de tir de noyaux fonctionelles.

Les adjectifs qui décrivent les caractéristiques d’un tireur de base efficace sont : polyvalent, pratique, confortable, rapide, économique, …

Récupération thermique de sable.

La récupération thermique a atteint un point où, grâce à ses innovations, elle est rentable, économique et fiable.